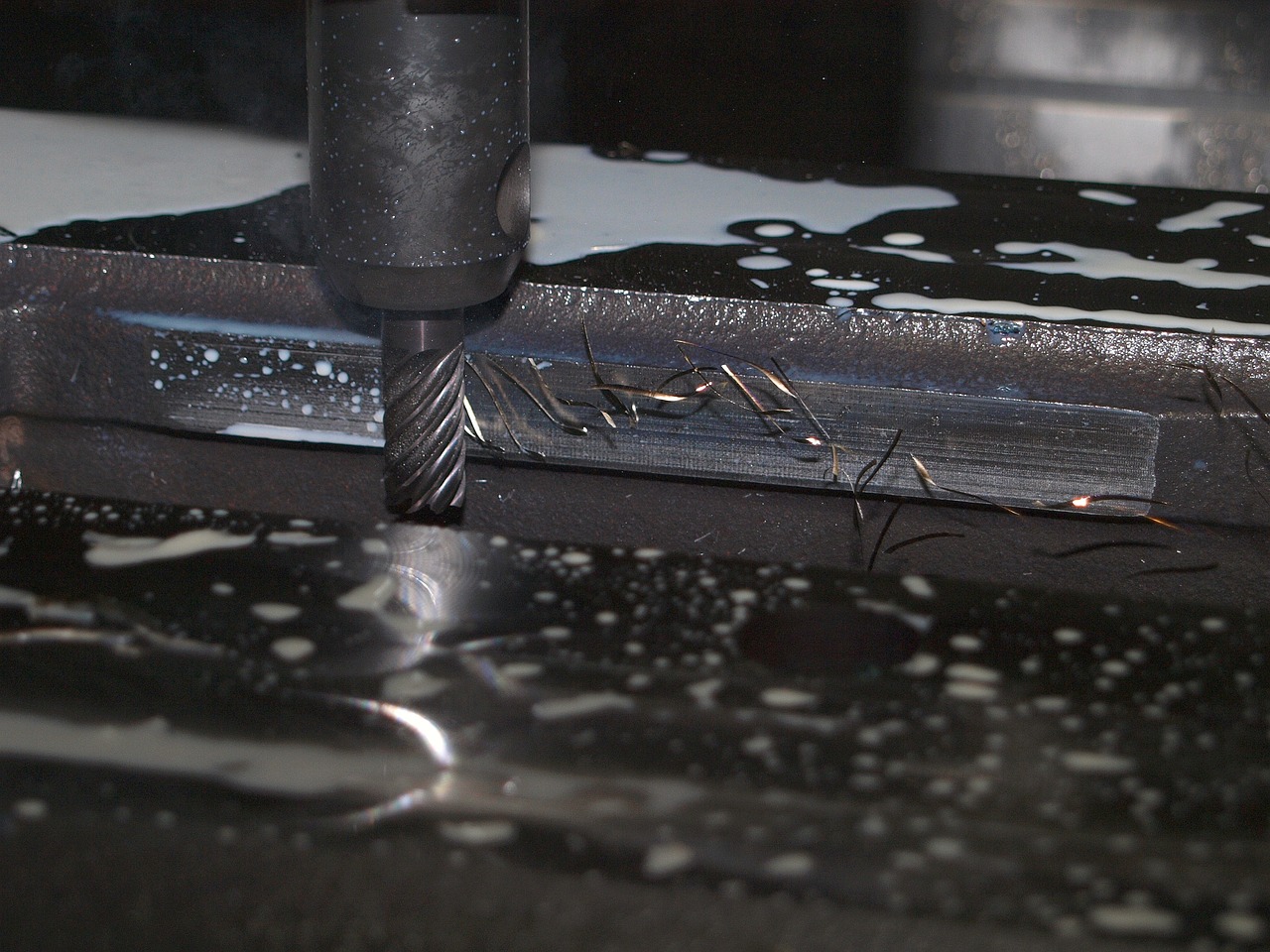

盘铣刀吃刀量是提高加工效率的关键因素。合理选择和调整吃刀量,既能保证加工质量,又能提升生产效率。本文将解析盘铣刀吃刀量的相关知识,帮助读者深入了解这一领域。

盘铣刀作为一种高效、多用途的切削工具,在机械加工行业中扮演着重要角色,在盘铣刀的使用过程中,吃刀量这一参数至关重要,它直接关联到加工的效率、成品质量以及刀具的使用寿命,本文旨在深入解析盘铣刀的吃刀量,旨在帮助读者深入理解并优化加工效率。

盘铣刀吃刀量的基本概念

1. 定义

盘铣刀吃刀量是指在切削过程中,刀具沿加工路径移动时,切削材料所去除的厚度,通常以毫米(mm)或英寸(in)为单位来衡量。

2. 分类

(1)轴向吃刀量:指刀具在轴向(即垂直于工件旋转轴的方向)上实现的切削厚度。

(2)径向吃刀量:指刀具在径向上(即平行于工件旋转轴的方向)上实现的切削厚度。

(3)切向吃刀量:指刀具在切向上(即垂直于轴向和径向)上实现的切削厚度。

盘铣刀吃刀量对加工效果的影响

1. 加工效率

在确保加工质量的前提下,适度的增加吃刀量可以有效提升加工效率,这是因为增加吃刀量意味着单位时间内切削的金属量增加,从而减少了总的加工时间。

2. 加工质量

(1)表面质量:吃刀量过大可能导致振纹、毛刺等表面缺陷;反之,吃刀量过小可能导致表面光洁度不足。

(2)加工精度:吃刀量过大可能引起加工误差增大;而吃刀量过小则可能难以保证加工精度。

3. 刀具寿命

(1)刀具磨损:吃刀量过大,刀具磨损速度加快,使用寿命缩短;吃刀量过小,磨损速度减慢,使用寿命相对延长。

(2)刀具断裂:吃刀量过大,刀具在切削时承受的应力增加,容易发生断裂;吃刀量过小,断裂风险降低。

确定盘铣刀吃刀量的因素

1. 工件材料

不同材料的切削性能各异,应根据工件材料的特性选择合适的吃刀量,使用硬质合金刀具加工铸铁时,可以适当提高吃刀量;而对于高硬度材料,则应降低吃刀量。

2. 刀具参数

刀具的几何形状、切削刃数量、切削刃角度等因素都会影响吃刀量,刀具几何形状越优化,切削刃数量越多,切削刃角度越大,可以适当增加吃刀量。

3. 机床性能

机床的切削功率、刚度和稳定性等因素也会影响吃刀量,机床性能越强,越能承受更大的吃刀量。

4. 加工要求

根据加工精度、表面质量、效率等要求,合理选择吃刀量。

盘铣刀的吃刀量是影响加工效果的关键因素,在加工过程中,应根据工件材料、刀具参数、机床性能和加工要求等因素,科学合理地确定盘铣刀的吃刀量,以实现高效、高质量的加工,并延长刀具的使用寿命。